1 Jahr CNC 🎂

Ein Jahr ‘Zerspanobert’, meine Portalfräsmaschine

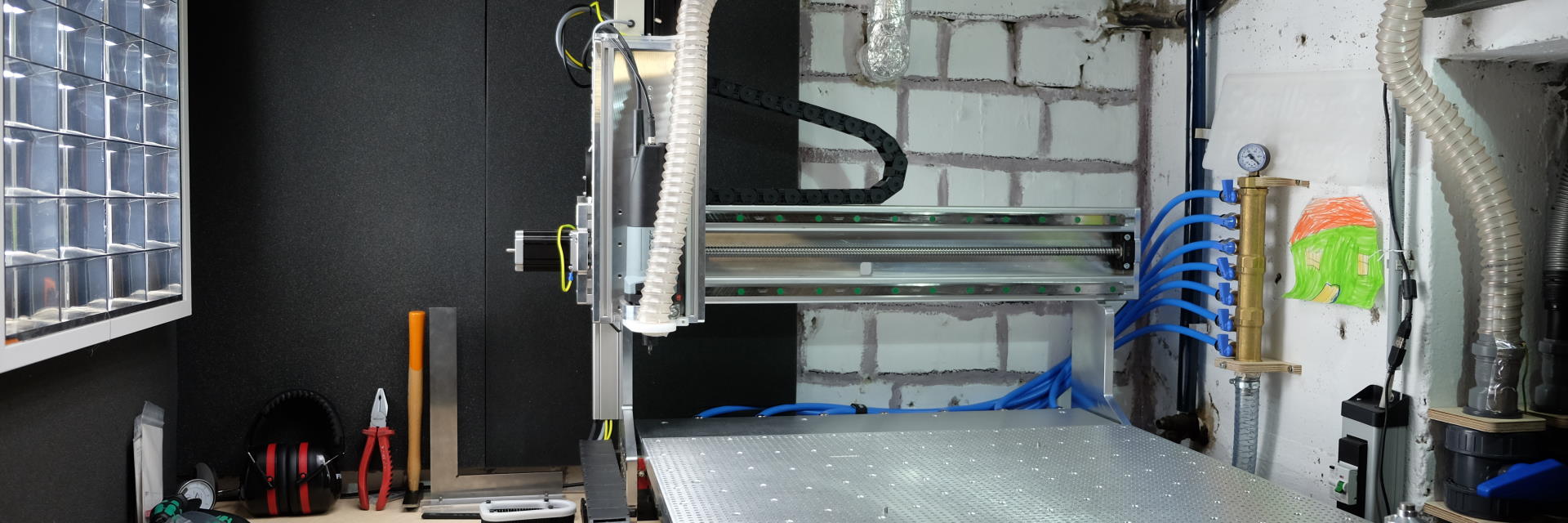

Wir schreiben März 2023. Meine CNC-Maschine ist seit einem Jahr in Betrieb. Es war ein gutes Jahr. Ich habe eine Menge gelernt und hatte viel Spaß beim Schreiben von Artikeln über meine Fortschritte. Natürlich konnte ich nicht jedes Projekt das ich in dieser Zeit durchgeführt habe dokumentieren bloggen, dennoch soll dieser Artikel das Jahr ein wenig Revue passieren lassen

Die Maschine

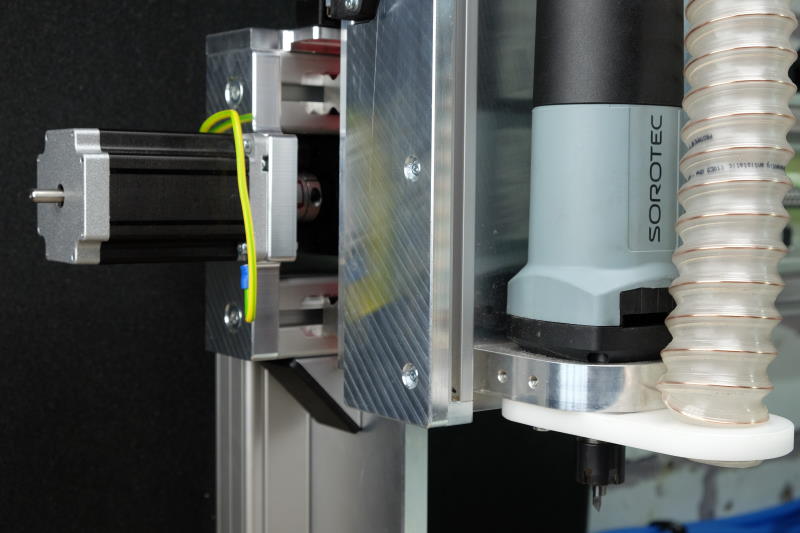

Ich kann inzwischen sagen, dass ich die richtige Maschine für meinen Bedarf ausgewählt habe. Es handelt sich um die zweitgünstigste Maschine von Sorotec. Sie bietet viele Eigenschaften “gehobenerer” Portalfräsmaschinen, wie z.B. Kugelumlaufspindeln, 3Nm Stepper, 48V Kleinspannungsschiene, vorgespannte Linearführungen. Um den Preis moderat zu halten, wurde allerdings auf andere Dinge verzichtet. So besitzt sie weder Riemenantriebe für die Schrittmotoren um Platz zu sparen noch doppelte Linearführungen an der Z-Achse oder zusätzliche Versteifungen für Portal, Z-Achse und Hauptrahmen.

Deshalb muss man wissen, welche Lasten grenzwertig sind und sich etwas zurückhalten. Aber das gilt wahrscheinlich auch für steifere Maschinen - sie heben nur die Grenzen an. Was bei meiner Einstellung schnellere Vorschübe oder höhere Schnitttiefen verhindert, ist der Oberfräsenmotor und die Art und Weise, wie er an der Z-Achse befestigt ist.

Der Motor ist eindeutig überfordert mit

- Birke Multiplex, Vollnutenfräsen, 6mm Fräser 2-schneidig,

S24000,Z+12mm,F4000 - HPL, Vollnutenfräsen, 6mm Fräser 2-Schneide,

S24000,Z+6.5mm,F3500 - Aluminium AlMg1, Vollnutenfräsen, 6mm Fräser einschneidig,

S24000,Z+3mm,F1600

Wenn jedoch Schnitttiefe und/oder den Vorschub reduziert wird, kann die Maschine die Arbeit sehr gut ausführen. Die Genauigkeit der Maschine ist ziemlich gut; die wirklich begrenzenden Faktoren sind hier die manuelle Bestimmung des Werkstücknullpunkts sowie der Werkzeuglängensensor aber nicht die Maschine selbst.

Der Vakuumtisch eröffnete die Welt der feinen Gravuren mit Graviersticheln und V-Fräsern. Das Problem war vorher, dass die Verformung des Werkstücks und Ungenauigkeiten des Arbeitstisches dazu führten, dass die Gravuren von sehr unterschiedlicher Qualität waren und größere Toleranzen in der Breite aufwiesen, als ich erwartet hatte. Diese Probleme gibt es jetzt nicht mehr, ebenso wenig wie die zusätzliche Arbeit, Vorrichtungen für kleine oder sperrige Werkstücke herzustellen. Das Halten und Spannen wurde um ein Vielfaches einfacher. Außerdem konnte ich die Z-Sicherheitshöhe reduzieren, was Fräsarbeiten um bis zu 20 % beschleunigte.

Ich konzentrierte mich darauf, die Bearbeitungszeit so weit wie möglich zu reduzieren, damit ich nicht mehr Zeit als nötig mit der Überwachung der Maschine in der kalten Werkstatt verbringen musste. Deshalb habe ich die Maschine und die Fräser absichtlich an ihre Grenzen gebracht was Eilganggeschwindigkeit, Vorschub und Schnitttiefe angeht. Als ich diese Grenzen herausgefunden hatte, drosselte ich die Parameter um 20-30 %, um auf Nummer sicher zu gehen und die Wiederholgenauigkeit hoch zu halten.

Upgrades

Ich habe die Maschine mit einem Vakuumtisch aufgerüstet und konnte viel über Haltekräfte und Volumenstrom lernen, was zü meinem Artikel zur Auswahl der geeigneten Vakuumlösung führte. Ich habe Schwerschaummatten zur Vibrations- und Schalldämmung installiert. Man kann sie im Bild unten etwas schlecht erkennen, aber der gesamte Arbeittisch ist mit Dämmmatten unterfüttert.

Außerdem habe ich eine Absauganlage mit Zyklonabscheider installiert, die während des Fräsvorganges läuft. Die Menge an Spänen, die die Fräse produziert ist wirklich erstaunlich und so bin ich froh, dass ich die Anlage bereits seit Beginn meiner Arbeiten zur Verfügung habe.

Bald werde ich eine HF-Spindel statt meinem Oberfräsmotor einbauen und so Vibrationen, Toleranzen und Geräuschpegel weiter verringern. Letztendlich sollte ich damit die Vorschubwerte erreichen, die ich oben angegeben habe.

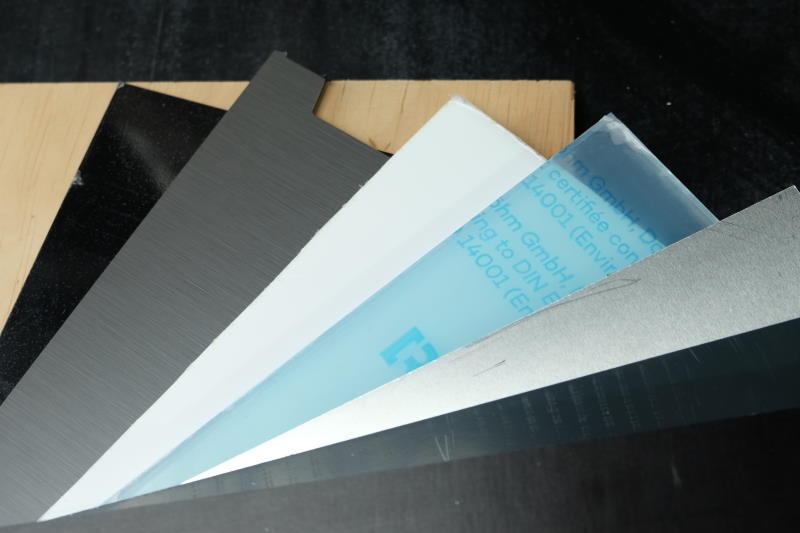

Materialien

Ich habe mit Hartholz, Multiplex, MDF, Acrylglas (PMMA), Polystyrol, Hochdrucklaminaten (HPL) und Aluminium-Komposit gearbeitet.

Bei all diesen Werkstoffen musste ich lernen, wie sich die Materialien verhalten und mit welchen Parametern die Fräser betrieben werden müssen, um qualitativ hochwertige Ergebnisse zu erzielen. Einige Materialien waren so anspruchsvoll, dass meine Maschine überlastet war, bei anderen hatte ich Vibrationsprobleme oder Probleme, die gewünschte Qualität zu erreichen. Aber ich konnte immer aus Fehlschlägen lernen und meine Abläufe verbessern, um sie in Zukunft zu vermeiden.

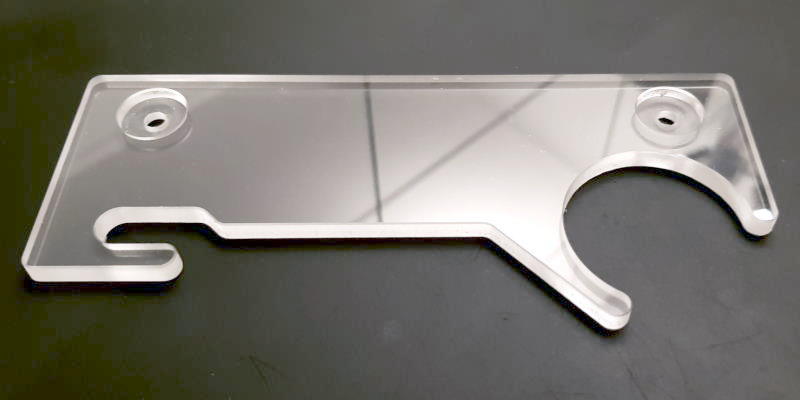

Das Bild oben zeigt eine Absaugschlauchklemme aus PMMA (Acrylglas), die ich an der Z-Achse meiner CNC angebracht habe. Ich habe recht lange dafür gebraucht, die minimalen Fasen genau richtig hinzubekommen und Schlichtvorgänge angewendet, wo ich glaubte, dass sie eine bessere Oberflächengüte bieten könnten.

Software

Bild: Hauptbildschirm der Qr-codengrave-App Ich habe die Makros der Maschine sowie die Kinematikparameter optimiert, und sogar eine vollständige Anwendung, mit der die CNC QR-Codes in praktisch jedes Plattenmaterial gravieren kann, programmiert. Diese QR-Codes werden von Handykameras bestens erkannt.

Als meine Gravurprojekte immer komplexer wurden, stürzte mein CAM-System bei der Berechnung der Pfade für die Bearbeitung mehrerer Exemplare ständig ab. Daher musste ich die Aneinanderreihung manuell durchführen, was mich dazu brachte, mich mit Koordinatenverschiebungsbefehlen wie G54...G59.3, G68 und G92 zu beschäftigen, die, wenn sie nicht richtig verstanden werden, die Werkstücke arg in Mitleidenschaft ziehen.

Dies half mir, die numerische Steuerung und ihre Interpretersprache besser zu verstehen.

Nicht zuletzt war die Lernkurve, die ich durch die Arbeit mit FreeCAD und Estlcam durchlaufen musste, ziemlich steil. Aber da musste ich durch, sonst hätte ich meine Teile nicht fertigen können.

Hilfe und Unterstützung

Zum Glück hatte ich immer Leute, die mir helfen wollten und konnten. Meine Frau war immer für mich da und erlaubte mir, mir Zeit dafür zu nehmen, und meine Kinder besuchten mich häufig im Keller, so dass ich nie einsam war. Mir meiner Frau und einigen guten Freunden konnte ich immer reden, mir Rat geben lassen, wenn die Arbeit frustrierend wurde. Aber auch von kommerzieller Seite hatte ich hervorragende Unterstützung:

Vielen Dank an Willy, Roy und Alex von Sorotec für Ratschläge, Tipps und Tricks, die mir geholfen haben, meine Maschine zu handhaben und eine bessere Lebensdauer aus den Fräsern herauszuholen. Ich habe den direkten Telefonsupport und die schnellen Bearbeitungszeiten für Fräserlieferungen und Garantiereparaturen geschätzt. Ich besuche auch gerne das hobbyline CNC forum für Diskussionen und um meine Geschichten dort zu veröffentlichen und zu diskutieren. So kann ich der Gemeinschaft etwas zurückgeben.

Vielen Dank an Willy, Roy und Alex von Sorotec für Ratschläge, Tipps und Tricks, die mir geholfen haben, meine Maschine zu handhaben und eine bessere Lebensdauer aus den Fräsern herauszuholen. Ich habe den direkten Telefonsupport und die schnellen Bearbeitungszeiten für Fräserlieferungen und Garantiereparaturen geschätzt. Ich besuche auch gerne das hobbyline CNC forum für Diskussionen und um meine Geschichten dort zu veröffentlichen und zu diskutieren. So kann ich der Gemeinschaft etwas zurückgeben.

Auch Dank an das Team von EdingCNC, vor allem an Iwona und Pim für Ihre schnellen und ausführlichen Antworten auf Support-Tickets und Controller-Software bezogene Fragen.

Auch Dank an das Team von EdingCNC, vor allem an Iwona und Pim für Ihre schnellen und ausführlichen Antworten auf Support-Tickets und Controller-Software bezogene Fragen.

Vielen Dank an Jo von Stritzelberger für stundenlange Diskussionen über gute Lösungen für meinen Vakuumtisch und Zubehör.

Vielen Dank an Jo von Stritzelberger für stundenlange Diskussionen über gute Lösungen für meinen Vakuumtisch und Zubehör.

Von vhf möchte ich mich bei Frau Dressner für die Zeit und die häufigen Gespräche über Schnittqualität, Optimierung der Vorschübe und Geschwindigkeiten für Schaftfräser des Unternehmens sowie Beratung über Materialfrässtrategien bedanken.

Von vhf möchte ich mich bei Frau Dressner für die Zeit und die häufigen Gespräche über Schnittqualität, Optimierung der Vorschübe und Geschwindigkeiten für Schaftfräser des Unternehmens sowie Beratung über Materialfrässtrategien bedanken.

Ein weiterer Dank geht an Nicolas von Benezan Electronics für seine Unterstützung bei der Analyse eines Problems mit dem Signal-Breakout-Board und schließlich dessen Austausch.

Ein weiterer Dank geht an Nicolas von Benezan Electronics für seine Unterstützung bei der Analyse eines Problems mit dem Signal-Breakout-Board und schließlich dessen Austausch.

Dank an Herrn Leibold von Gossen Metrawatt für seine Hilfe bei der Auswahl eines guten Instruments zur Messung von Spannungsspitzen und der Leistungsaufnahme des Systems.

Dank an Herrn Leibold von Gossen Metrawatt für seine Hilfe bei der Auswahl eines guten Instruments zur Messung von Spannungsspitzen und der Leistungsaufnahme des Systems.

Vielen Dank an Dominik von Spinogy, mit dem ich über ein halbes Jahr lang telefoniert habe, um ein geeignetes Spindel-Upgrade und Zubehör für meine Maschine auszuwählen.

Vielen Dank an Dominik von Spinogy, mit dem ich über ein halbes Jahr lang telefoniert habe, um ein geeignetes Spindel-Upgrade und Zubehör für meine Maschine auszuwählen.

Abschließend möchte ich mich bei Achim von CadAsCam bedanken, für die freundliche Aufnahme von Software-Verbesserungsvorschlägen, die Beantwortung grundlegender Fragen und die extrem schnelle Reaktion mit Software-Updates und Korrekturen. Außerdem war euer kostenloser 2-Tages-Workshop große Klasse!

Abschließend möchte ich mich bei Achim von CadAsCam bedanken, für die freundliche Aufnahme von Software-Verbesserungsvorschlägen, die Beantwortung grundlegender Fragen und die extrem schnelle Reaktion mit Software-Updates und Korrekturen. Außerdem war euer kostenloser 2-Tages-Workshop große Klasse!

Laufzeit und Aufträge

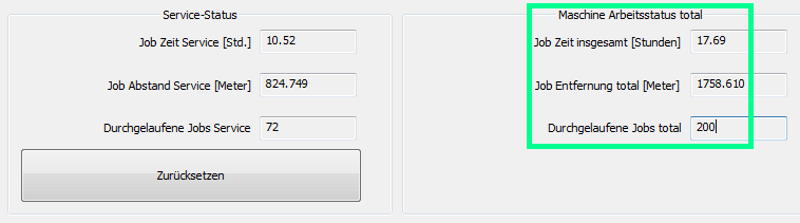

Innerhalb eines Jahres habe ich 200 Aufträge mit einer Gesamtlaufzeit von knapp 18 Stunden gefertigt. Wenn ich Einrichten der Fräse auf die Jobs, Montage des Werkstücks und so weiter einbeziehe, kann man die Stundenzahl verdreifachen. Bezieht man zusätzlich meine Arbeitsstunden in CAD und CAM mit ein, wäre die Zahl locker nochmal zu verdoppeln - Man sieht also, dass so ein Hobby zu einem wahren Zeitfresser werden kann - umso wichtiger ist es dann, dass es Spaß macht.

Wie viel Zeit mich Aufbau, Wartung und Pflege der Maschine gekostet haben? Ich weiß es nicht genau. Aber ich schätze, dass es auf Augenhöhe liegt mit dem Betreiben dieser Website, wo die Erstellung von Inhalten für eine Minute Lesedauer mich in etwa eine Stunde in Beschlag nimmt.

Außerdem habe ich viele Stunden damit verbracht, online nach Materialmessgeräten und Fräsern zu suchen, Ratschläge in Foren einzuholen und zu erteilen, nach Maschinen-Upgrades zu suchen und Videos darüber anzusehen, wie andere Leute ihre CNCs benutzen.

Mein derzeitiger Favorit (Stand: März 2023) ist übrigens von CNC Connect (youtube link). Ich werde nicht versuchen, mich damit zu vergleichen - denn ich bin ja kein Profi - aber ich bin immer wieder beeindruckt von Menschen und Herstellern, die ihr Handwerk verstehen.

Kosten

Das CNC-Hobby ist teuer, sowohl in Bezug auf Geld als auch auf Zeit. In meinem Fall habe ich fast 13.000,00€ 😨 in die Maschine, ihr Zubehör, die Spindel, den Maschinentisch, die Stromversorgung und die Schutzausrüstung, die Beleuchtung, die numerische Steuerung, den Laptop, die CAD/CAM/CNC-Software, die Schalldämmung, die Werkzeuge zum Bau der Maschine, die Absauganlage, die persönliche Sicherheitsausrüstung usw. investiert.

Und dabei habe ich noch nicht einmal die Kosten für Schaftfräser erwähnt.

Kurz vor dem Kauf denkt man: “Die Maschine an sich ist nicht allzu teuer”. Aber sobald man sich zum Kauf entschließt, werden sofort weitere Dinge erforderlich. Ich habe fast immer “B” gesagt nachdem ich “A” rief, bin nur wenige Kompromisse bei der Qualität der Ausrüstung eingegangen und habe mich nicht auf ein Material spezialisiert, was die Kosten geringer gehalten hätte.

Ich war fasziniert von den verschiedenen Materialien und ihren Eigenschaften, und es war immer eine Freude, wenn ein Teil wirklich gut wurde, unabhängig von dem Material, aus dem es bestand.

Misserfolge und Lösungen

Hier ist eine Liste größerer Probleme, die ich im letzten Jahr erlebt habe.

Oberfräsenmotor fällt aus bzw. Wackelkontakt im Betrieb. Ⓜ️

Dieses Problem war in Hartholz und Multiplex nach nur 8h Spindelbetrieb reproduzierbar. Die Lösung war der Einbau einer neuen Elektronikplatine, die Maffell kurzerhand lieferte.

Die Geschwindigkeit des Oberfräsenmotors fällt mitten im Auftrag auf die Mindestdrehzahl Ⓜ️

Dieses Problem war ebenfalls reproduzierbar und hatte zwei Ursachen:

- Der Not-Aus-Schalter hatte einen geringen Auslöseweg, so dass kurze Kontaktprellungen möglich waren. Der Schalter ist auf dem Maschinentisch montiert und konnte durch Maschinenvibrationen ausgelöst werden. Ich habe dies behoben, indem ich die Position des Mikroschalters im Gehäuse so verändert habe, dass der Schalter nicht vorzeitig ausgelöst wird.

- Auf der Breakout-Platine, die das analoge

0-10V-Signal aus dem Pulsbreitenbefehl der CNC erzeugt, war ein falscher Operationsverstärkertyp montiert (nicht RTR). Unter noch unbekannten Umständen (vielleicht Kontaktprellen des Notschalters?) kam es bei diesem Teil zu einem “Latch-up”, so dass die Geschwindigkeit des Oberfräsenmotors auf die niedrigste Einstellung fiel. Ein neues Signal-Breakout-Board wurde montiert und das Problem war damit behoben.

CNC Meldung: “The Velocity was higher than max!” ⚠️

Dieser Fehler trat bei einigen Gelegenheiten auf. Sie waren alle unangenehm. Einmal habe ich meine Maschine zu schnell bewegen lassen (gleichzeitig 240mm/s auf XY, 110mm/s auf Z), was dazu führte, dass sie quietschte und eine Menge Schritte verlor, die sich in den Zentimeterbereich summierten.

Ein anderes Mal, als ich weniger hohe (aber im Nachhinein immer noch zu hohe) Geschwindigkeitswerte eingegeben hatte, machte ich einen Fehler, indem ich Eilgang “G00 Xxx Yyy Zzz” für alle Achsen gleichzeitig befahl, was dazu führte, dass die Maschine beim Abbremsen Schritte verlor und auf der Z-Achse an den mechanischen Endanschlag stieß. Glücklicherweise war es die obere Anschlag, so dass weder die Spindel noch die Maschine bzw. Maschinenbett beschädigt wurden. Nur die Schrittmotorkupplung rutschte durch. Uff.

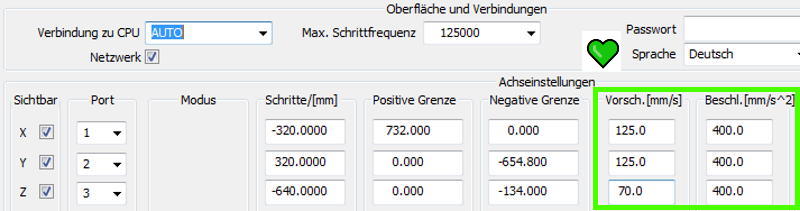

Der Grund dafür: Die maximale Impulsfrequenz für kombinierte Achsenbewegungen beträgt bei meinem Controller 125kHz. Ich dachte, das sei pro Achse. Das ist falsch. Ich habe das mit dem Hersteller der numerischen Steuerung abgeklärt. Ich musste die Geschwindigkeitswerte der Achsen neu einstellen, um kombiniert unter 125kHz zu bleiben.

Um neue Werte zu finden, habe ich mir meine bisherigen Aufträge angesehen. Ich verliere mehr Zeit bei schnellen Bewegungen der Z-Achse als bei den anderen beiden Achsen. Deshalb habe ich das Hauptaugenmerk auf die Z-Achse gelegt, um sie schnell und mit hoher Beschleunigung zu fahren, während ich die Werte für die X- und Y-Achse reduziert habe. Dabei ist zu beachten, dass die Z-Achse aufgrund ihres kürzeren Kugelumlaufgewindes auf meiner Maschine die doppelte Auflösung hat, so dass die Werte verdoppeln müssen, um sie mit den anderen Achsen vergleichen zu können.

Dies alles geschah nach der Verbesserung der Fertigungsqualität, die ich hier dokumentiert habe. Diese Werte liefern also nachweislich gute Ergebnisse und werden von mir nicht mehr leichtfertig verändert.

Kollision der Maschine mit dem Vakuumtisch 💥

Nun, das hat mich wirklich verärgert. Ich hatte den Tisch noch nicht einmal zwei Wochen, und schon jetzt hatte ich ihn beschädigt. Das Schlimmste war, dass ich nicht verstand, warum.

Alles, was ich wollte, war 18mm Birke Multiplex zu fräsen. Ich ließ den Schruppfräser den Umriss erstellen, sah mich aber mit einem Problem konfrontiert, das mich dazu brachte, den Not-Aus zu drücken, als der Vorgang bereits abgeschlossen war (beim Zurückfahren zu XY0 wäre der Fräser auf ein Hindernis gestoßen). Ich korrigierte den Pfad und setzte die Maschine zurück. Ich wechselte das Werkzeug zum Schlichten und startete den Auftrag.

Als ich merkte, dass die Maschine ungewöhnliche Geräusche von sich gab, betätigte ich den Not-Aus. Aber bei über 4000mm/min zum Schlichten war ich nicht schnell genug, um zu verhindern, dass die Maschine durch den Vakuumtisch fräst.

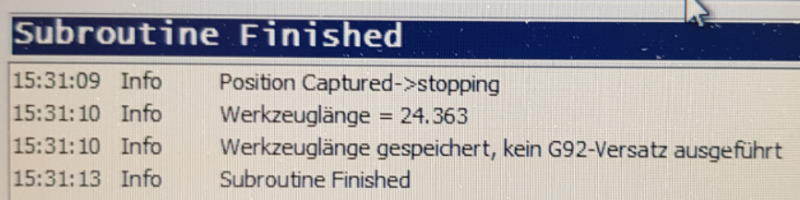

Ich schaute mir den Arbeitsversatz für die Z-Achse im Variablenspeicher für G92 an. Er war korrekt. Ich suchte in den flüchtigen Variablen der CNC. Alle stimmten mit meinen Erwartungen überein. Dann begann ich, in den Logdateien der Maschine zu suchen. Glücklicherweise habe ich das obige Bild direkt nach diesem Vorfall gemacht, so dass es nicht schwer war, die richtigen Protokollzeilen herauszufinden.

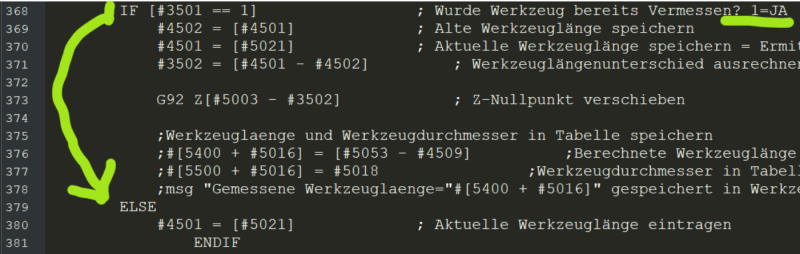

Man kann erkennen, dass die Werkzeuglänge sowohl für den Schrupp- als auch für den Standardfräser gemessen wurde. Der Standardfräser ragt um etwa 3,4 mm weiter heraus. Das ist genau die Tiefe, die mir jetzt auf meinem Vakuumtisch fehlte.

Dennoch hatte ich keine Ahnung, warum die Maschine die aktualisierte Werkzeuglänge nicht berücksichtigte. Also habe ich mir das Makro für den Werkzeugwechsel angesehen.

Man kan sehen, dass Variable #3501 speichert, ob bereits eine Werkzeuglänge gemessen wurde. Wenn dies der Fall ist, kann einfach die neue Werkzeuglänge gemessen und die Differenz zwischen den beiden Werten als Z-Achsen-Korrektur gespeichert werden. Dann wird das Programm mit dem neuen Werkzeug fortgesetzt.

Das Problem ist, dass die Variable #3501 flüchtig ist, wie ein Blick in das Handbuch der Steuerung zeigt. Und es scheint, dass flüchtige Variablen nicht nur zurückgesetzt werden, wenn die Anwendung geschlossen wird, sondern auch, wenn der Not-Aus gedrückt wird.

Ausgehend von meinen vorherigen Aussagen hatte ich das folgende Problem: Das Drücken des Not-Aus löschte den Wert dieser Variablen, behielt aber die ursprüngliche Z0-Höhenmessung bei, die ich ganz am Anfang vor dem Einsatz des Schruppwerkzeugs vorgenommen hatte. Anstatt also die Höhenkorrektur mit dem neuen Werkzeug zu aktualisieren, um der neuen Werkzeuglänge Rechnung zu tragen, dachte das Makro, dass dies das erste verwendete Werkzeug sei und speicherte einfach dessen Länge in der Variablen #4501 (weil man - logisch - keine Differenz nehmen kann, wenn man vor dem ersten Werkzeug kein Werkzeug vermessen hatte).

Das allein hätte den Vorfall gar nicht verursacht, wenn der neu eingesetzte Fräser nicht zufällig weiter aus der Spannzange herausgeragt hätte als der vorherige.

Ich löste das Problem, indem ich dem Makro eine Meldung hinzufügte, wenn es nur die Werkzeuglänge speicherte, aber nicht den Versatz der Z-Achse änderte. Auf diese Weise habe ich zumindest einen Hinweis darauf, dass etwas schief gehen könnte.

Schlussfolgerung

Zusammenfassend kann ich sagen, dass ich die CNC weiterhin benutzen werde. Ich werde nach und nach weiter dazulernen. Und ich werde mein Wissen darüber vertiefen, wie Software mit Mechatronik interagiert, die physikalische Materie verändert, wie es ‘Zerspanobert’ tut. Ich werde versuchen, aufzuschreiben, was ich gelernt habe, damit andere meinen Spuren folgen können, wenn sie wollen.

Ich hoffe, dass ich einen guten Kontakt zu anderen Bastlern, Herstellern und zu den Firmen, mit denen ich bisher zusammenarbeiten durfte, aufrechterhalten kann (und vielleicht noch einige weitere zu meiner Liste hinzufügen können werde).

Bis bald! Schallbert