Seifenbutler

Projekt-Steckbrief

- Schwierigkeitsgrad: Mittel 3/5

- Kosten: ~250€

- Zeitaufwand: mehr als ein Jahr

Die Geschichte vom Seifenbutler

Begleiten Sie mich hier über eine Zeitraum von mehr als einem Jahr, in welchem ich beständig an ein- und demselben Projekt arbeite. Dabei geht es von einer Idee mit wenigen Anforderungen hin zur Vorserienreife. Ich erläutere meine Prototypenarbeit, gehe ein wenig auf die vielen Rückschläge ein und nähere mich am Ende einem - wie ich meine - guten Produkt an.

Idee

Mai 2022

Vor Kurzem bin ich beim Duschen von flüssigem Shampoo auf ein Shampoo bzw. Seife in fester Form umgestiegen. Da ich keine Ablage für die Seife hatte, wurde sie gleich mitgeduscht. So verbrauchte sie sich schneller, wurde tagelang nicht trocken und klebte auch noch am Rand der Dusche fest.

Ich wollte keinen normalen Seifenhalter kaufen, für den man Löcher in die gefliesten Wände bohren müsste. Also beschloss ich, einen Seifenhalter zum Anklemmen für die Duschstange zu entwerfen. Ich würde das Teil über dem Duschkopf anbringen, damit es nicht mehr Wasser als nötig ausgesetzt ist.

Außerdem soll der Seifenhalter im Handumdrehen und ohne Werkzeug zu montieren sein.

V1-V3: Erste Entwürfe in HPL

Juli 2022

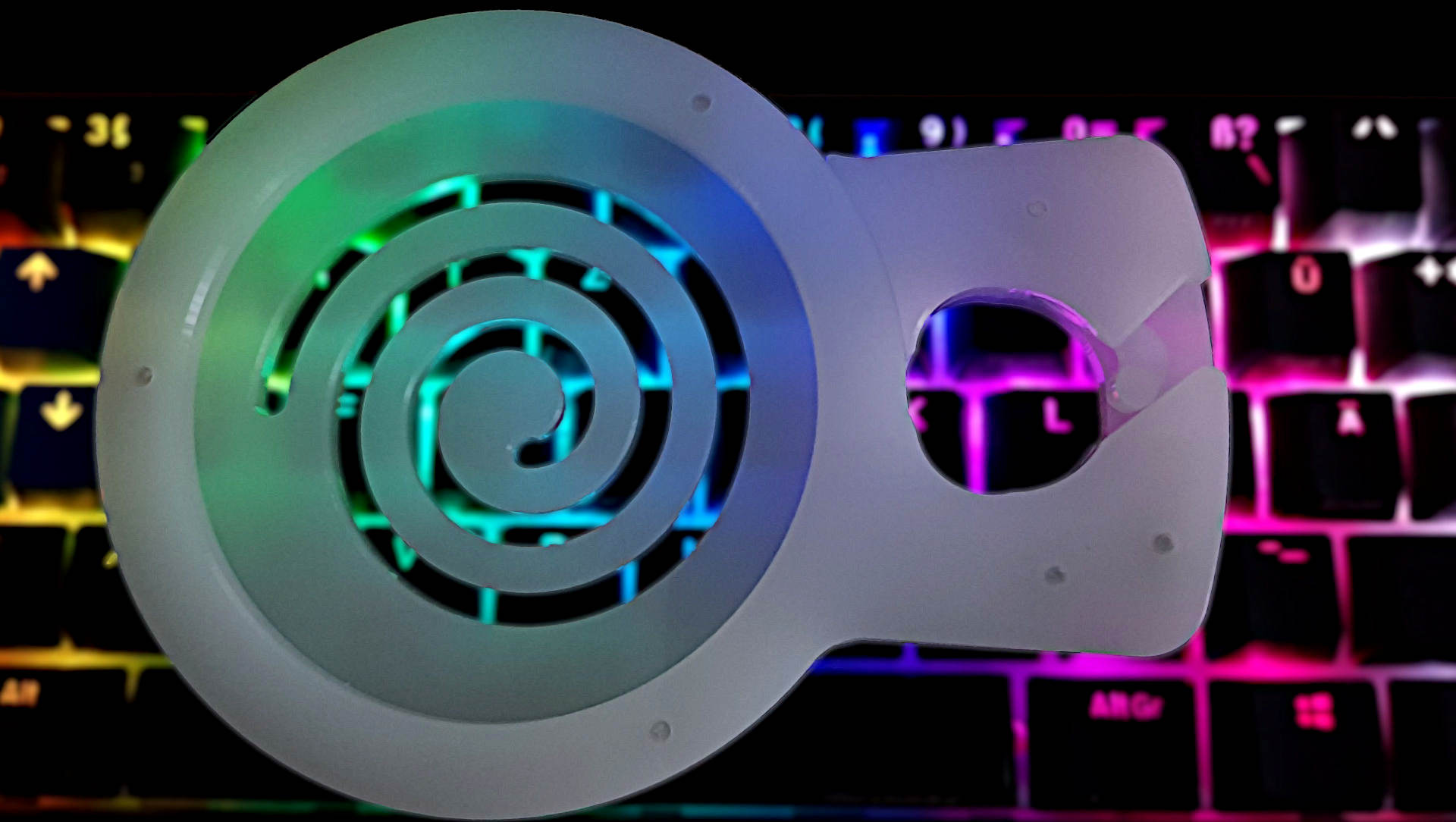

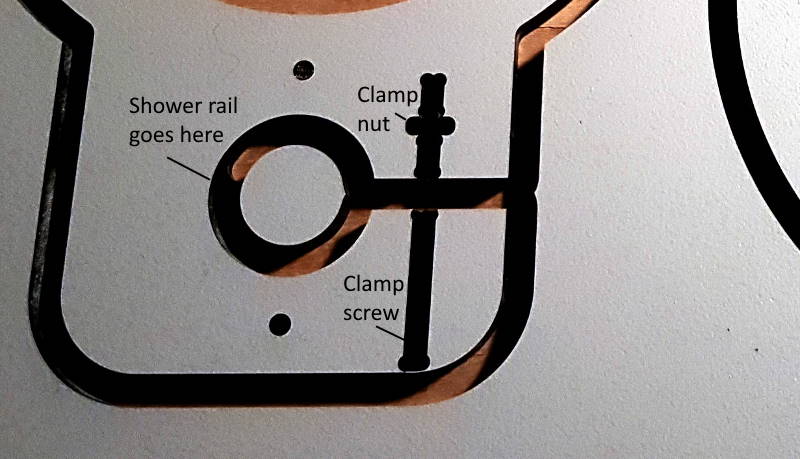

Also entwarf ich meinen eigenen Halter. Ich wollte ein einfaches, rundes Design mit einem Klemmloch zur Befestigung an der Duschstange und einem abgesenkten Bereich, in dem die Seife bzw. das feste Shampoo untergebracht werden sollte. Durch einige Schlitze im Boden sollte das Wasser abtropfen und die Seife an der Luft trocknen können, wenn sie nicht benutzt wird. Ich wollte ein Befestigungselement im Inneren des Teils und eine Mutter auf der Innenseite anbringen, damit der Durchmesser des Lochs für die Duschstange verringert und der Seifenbutler - so der Name für das gute Stück - auf diese Weise festgeklemmt werden kann.

Um dies zu ermöglichen war es sinnvoll, zwei Bauteile zu fertigen - ein oberes, das die Seife an Ort und Stelle hält und Platz für die Aufnahme der Befestigungsmechanik bietet und ein unteres, das Ablaufschlitze für überschüssiges Wasser und die Aufnahme der anderen Hälfte der Befestigungsmechanik aufweist.

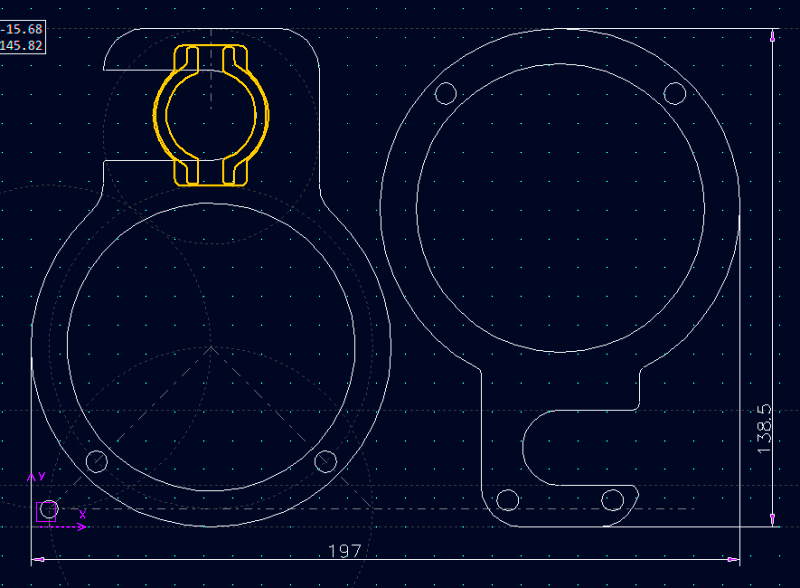

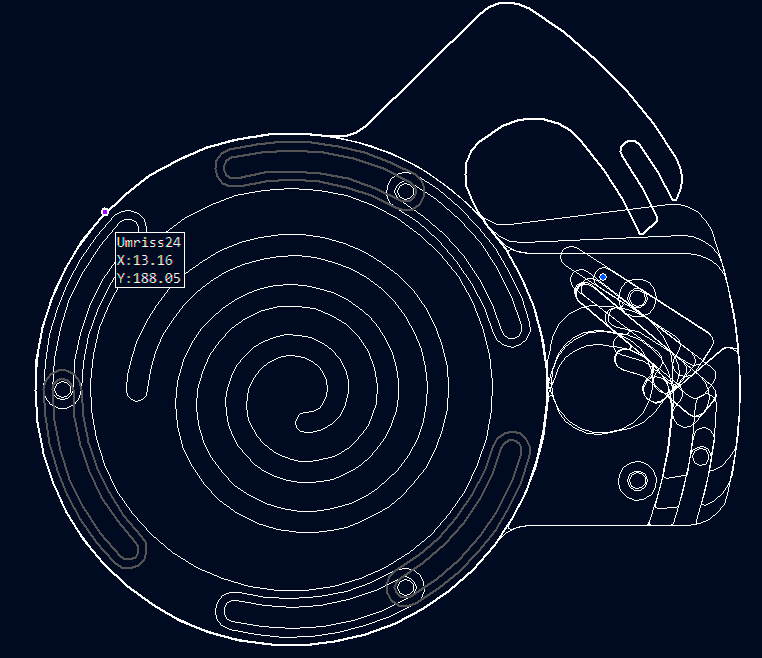

FreeCAD: Skizzen

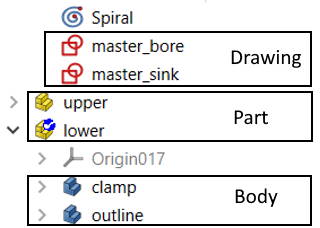

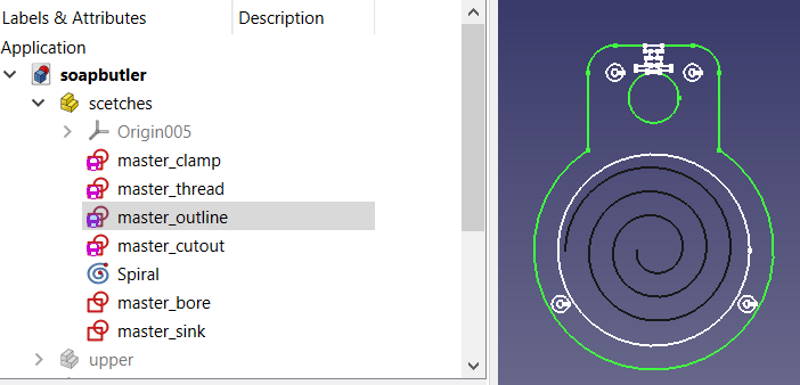

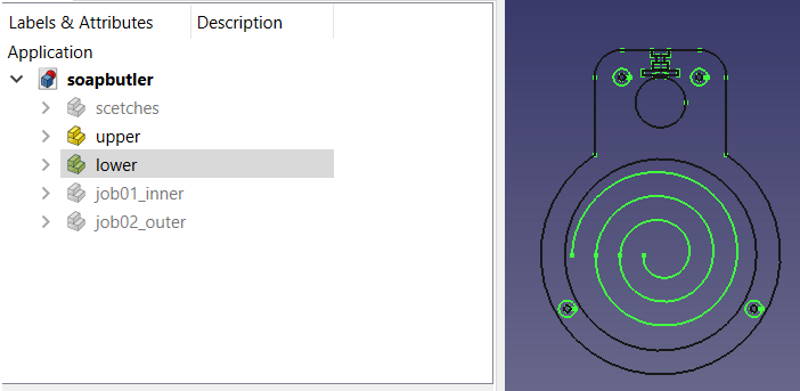

FreeCAD-Artefakte werden auf eine bestimmte Art organisiert, um den Umgang mit verschiedenen Ansichten zu vereinfachen oder die spätere zweiseitige Bearbeitung mit Hilfe der Funktion Klonen vorzubereiten. Daher erstelle ich zunächst eine Reihe von Teilen im Modus

FreeCAD-Artefakte werden auf eine bestimmte Art organisiert, um den Umgang mit verschiedenen Ansichten zu vereinfachen oder die spätere zweiseitige Bearbeitung mit Hilfe der Funktion Klonen vorzubereiten. Daher erstelle ich zunächst eine Reihe von Teilen im Modus Parts Design. Skizzen können in Körperelementen gruppiert werden, die wiederum in Teilelementen angeordnet sind.

Ich erstelle also ein Teil (gelbes Element), das “Skizzen” enthält - alle Originalzeichnungen (rote Elemente) aller Körper (blaue Elemente) des/der zu produzierenden Teils/Teile. Diese Zeichnungen sollten vollständig bestimmt “fully constrained” sein. Sie können keine Informationen zur Positionierung relativ zu anderen Komponenten enthalten. Das bedeutet, dass sich die Skizzen alle am gleichen Ort befinden. Somit sollten alle inaktiven Skizzen ausgeblendet werden um Verwechslungen zu vermeiden.

(Einen tieferen Einblick in meinen FreeCAD-Workflow bietet dieser Blog-Artikel.)

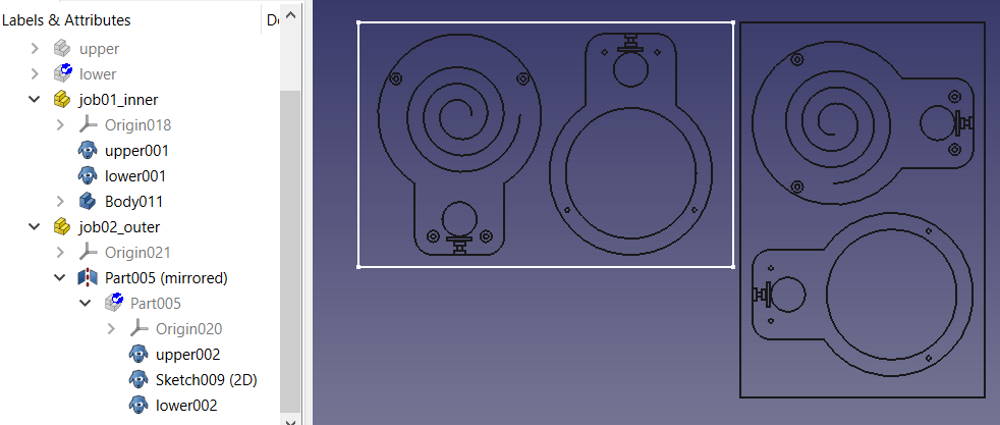

FreeCAD: Teile

Dann erstelle ich Teile, die später die zu schneidenden Komponenten enthalten, z.B. “clampingHoles”, “soapButler”, “wallHolder”. Sie enthalten jeweils eine Untermenge der Skizzen, aber keine Informationen zur endgültigen Positionierung. Zuletzt erstelle ich ein Teil für jeden Auftrag, den meine Produktion auszuführen hat, z. B. job00_clamping, job01_upperMill, job02_3dCut, job03_lowerFinish. Diese klonen Körperkomponenten, fügen aber Platzierungsinformationen hinzu, enthalten gespiegelte Teile für das 2-seitige Fräsen oder bieten einen Umriss, um die XY-0 richtig einzustellen.

Der Vorteil einer solchen Projektkonfiguration besteht darin, dass, wenn eine Original-Skizze aus irgendeinem Grund geändert werden muss, alle geklonten Teile automatisch ebenfalls geändert werden. Zudem kann man bei geschickter Organisation erreichen, dass Maße der Teile einfach in der Tabelle geändert werden können und sich dann die gesamte Teilegeometrie darauf anpasst, ohne dass manuell nachgearbeitet werden muss.

Bearbeitung

Für meinen ersten Prototyp habe ich Hochdrucklaminat als Material gewählt, da es sehr widerstandsfähig ist, ab und zu nass werden kann und ziemlich gut aussieht. Für die Bearbeitung habe ich Fräser mit niedriger Spiralsteigung verwendet, um die Vibrationen beim Schneiden des zähen HPL-Materials unter Kontrolle zu halten. Ich habe mich für beschichtete Einschneider-Hartmetallfräser entschieden, die ich vor einiger Zeit gekauft habe (für das Schneiden von Aluminium). Ich benutzte Exzenterspanner, um das Teil an seinem Platz zu halten, und nahm nur zwei zusätzliche Niederhalter zur Hand, damit das Teil auf dem Maschinenbett blieb.

Ich hatte einen Fehler im CAM-Programm, für dessen Behebung ich ein paar Minuten brauchte: Ich hatte die Werkzeugwege für die Spirale nach innen und nicht nach außen eingestellt. Das Problem dabei ist, dass die Spirale mit Fortschreiten des Schnittes immer schwammiger und instabiler wird. Ich konnte die Vibrationen nur dadurch in Schach halten, dass ich den Fräsvorgang häufig unterbrach und Klebeband an den Stellen anbrachte, an denen der Schnitt bereits eingebracht war.

Bewertung

Die Herstellung des ersten Prototyps lief ganz OK. Die Maschine brummte zuversichtlich, und abgesehen von einigen kleinen Fehlern (Befestigungslöcher im unteren Teil zu eng, Länge der Klammerbefestigung falsch angegeben) war ich mit dem Ergebnis einigermaßen zufrieden.

Ich brauchte etwa 20 Minuten, um das Teil auszulösen und die Anbindungen zu entfernen. Dies erschien mir als deutlich verbesserungswürdig.

V4: Fehlschlag mit billigem HPL

Oktober 2022

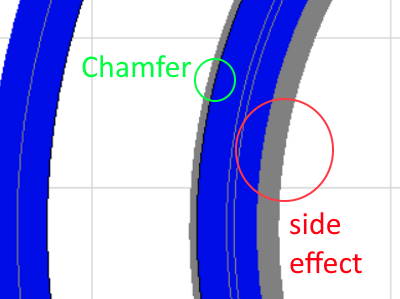

Ich habe die Fasenfunktion in meiner CAM noch nie verwendet und dachte, dies wäre eine gute Gelegenheit für einen Test, da die Teileecken bei meinem ersten Prototyp ziemlich scharf waren. Da ich nur einen 4mm Schaftfräser verwende, erschien mir der 90° 10mm Fasenfräser zu groß, zumal ich nach außen versetzen musste, um die Spitze des Fasenfräsers nicht zu verschleißen. Deshalb wählte ich einen 30°-Winkel, was sich schnell als Fehler herausstellte, da die Ecken damit kaum weicher wurden.

Ich habe die Fasenfunktion in meiner CAM noch nie verwendet und dachte, dies wäre eine gute Gelegenheit für einen Test, da die Teileecken bei meinem ersten Prototyp ziemlich scharf waren. Da ich nur einen 4mm Schaftfräser verwende, erschien mir der 90° 10mm Fasenfräser zu groß, zumal ich nach außen versetzen musste, um die Spitze des Fasenfräsers nicht zu verschleißen. Deshalb wählte ich einen 30°-Winkel, was sich schnell als Fehler herausstellte, da die Ecken damit kaum weicher wurden.

Ich vergaß auch, dass nur die Außenseite der Teile von einer abgeschrägten Kante profitieren würde. Ich hingegen wendete die Fase auf der Innenseite an, was der Verarbeitungsqualität abträglich war. Außerdem stellte ich fest, dass die neue HPL-Platte, aus der ich die Prototypen herstellte, nicht ganz plan auflag, so dass einige Teile des Umrisses nicht vollständig durchgefräst waren. Dies führte wiederum zu einer geringeren Qualität und zu erheblichen manuellen Nacharbeiten.

V5: Korrekturen im CAM und bessere Verarbeitungsqualität

November 2022

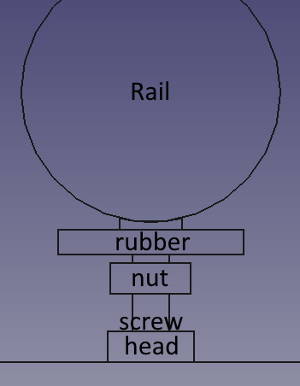

Ich finde die Freiarmklammer mit offenem Befestigungselement nicht so schön anzuschauen, weil sie Asymmetrisch ist. Außerdem würde sie wegen des engen Spalts schwer zu reinigen sein. Nach einigem Nachdenken kam ich auf die Lösung einer “Mittelklemme”: Das Befestigungselement würde gegen ein Stück Gummi drücken, das direkt an der Duschstange anliegt, um die Seifenablage in Position zu halten.

Ich finde die Freiarmklammer mit offenem Befestigungselement nicht so schön anzuschauen, weil sie Asymmetrisch ist. Außerdem würde sie wegen des engen Spalts schwer zu reinigen sein. Nach einigem Nachdenken kam ich auf die Lösung einer “Mittelklemme”: Das Befestigungselement würde gegen ein Stück Gummi drücken, das direkt an der Duschstange anliegt, um die Seifenablage in Position zu halten.

Fasen

Nachdem ich die Zeichnungen entsprechend aktualisiert hatte, erstellte ich ein weiteres, gespiegeltes Teil in FreeCAD im Modus “Draft”. Dieses Teil klont das Originalteil am Umriss und ist für das zweiseitige Fräsen bestimmt, wobei das Teil um seine linke obere Kante (XY-Null) gedreht wird. Auf diese Weise ist die Fase dann richtig umzusetzen, wenn ich sicherstellen kann, dass sich der XY-Nullpunkt nicht bewegt.

Das hat in der Praxis sehr gut funktioniert, und ich konnte auch das Anbringen von Senkbohrungen für die unteren Befestigungselemente automatisieren, was die Bauqualität erhöht. Das Ergebnis ist unten zu sehen.

Bewertung

Nachdem dieses fünfte Teil bearbeitet war musste ich leider feststellen, dass die Melaminbeschichtung an der Schnittkante leichte Ausrisse aufwies. Außerdem bemerkte ich während der Bearbeitung den Geruch nach verbranntem Material. Ein kurzer Blick auf den Fräser offenbarte die Ursache: Er war nach nur einer Stunde Betriebszeit trotz Beschichtung stumpf geworden. Das macht die Arbeit mit HPL ziemlich teuer und frustrierend. Außerdem war die Zykluszeit für diese Version recht lang: 15 Minuten für ein Teil. Das würde nie wirtschaftlich werden1.

Deshalb habe ich versucht, alternative Materialien für den Seifenbutler zu finden. Inzwischen sollten die Prototypen ein paar Monate lang in der Dusche ausprobiert werden, um Langzeiterfahrungen zu sammeln. Ist HPL geeignet für den Einsatz im Feuchtraum? Kriecht das Wasser zwischen den beiden Schichten hindurch? Ist es leicht zu reinigen?

V6: Fehlschlag mit Birke-Multiplex

Mai 2023

Auf der Suche nach neuen Materialien besorgte ich wasserfeste Holzplatten, verleimt im Multiplexverfahren. Da sie mit 15mm deutlich stärker war als das vorher verwendete Material, vereinfachte ich das Design in eine Ausführung, die aus nur einem Teil besteht und hinten zentral über eine Madenschraube verfügt, die die Klemmung an der Duschstange übernehmen sollte.

Das Loch für die Madenschraube würde ich nach der Fertigung auf der CNC von Hand bohren.

Leider jedoch stellte sich das Material auf der CNC als ungeeignet für das Fräsen der Spirale heraus. Ich bekam zahlreiche Ausrisse und hatte Schwierigkeiten, das Werkstück niederzuhalten. Die Konturen meines Seifenbutlers waren für das kreuzverleimte Material schlicht zu fein bzw. die Faserlänge des Holzes zu groß.

Die fünf gefertigten Teile wanderten direkt in den Restmüll.

V7: Fehlschlag mit Aluminium-Verbundmaterial

Juli 2023

Ich kehrte nun zum Design als Zweiteiler zurück und überlegte, ob Aluminium-Verbundmateial durch seine Korrosionsbeständigkeit nicht ebenfalls für meine Seifenablage geeignet wäre.

Kurzerhand fertigte ich einen neuen Entwurf an2, der die Eigenschaften des neuen Materials versucht, so gut wie möglich zu berücksichtigen. Nebenbei überlegte ich mir, dass durch das leichtere Material jetzt endlich eine Halterung über Magnete möglich sein müsste und sah entsprechende Senkungen im Rahmen dafür vor.

Ich hatte die Idee, dass ein Teil von je einer Seite der Duschstange aus angelegt und dann über die Magnete zusammengehalten würden - damit bin ich endlich die lästige Klemmschraube los und habe ein sehr einfaches Design.

Leider jedoch erwies sich das Konzept als völlig ungeeignet. Die Haltekraft der Magnete ist nicht hoch genug und die Klemmung funktioniert nur über das Abkippen des Seifenhalters nach vorne, welches einen seltsam schiefen Eindruck an der Duschstange ergibt.

Also: Weitertüfteln!

V8: Umstieg auf Acrylglas, Spannfutter

Juli 2023

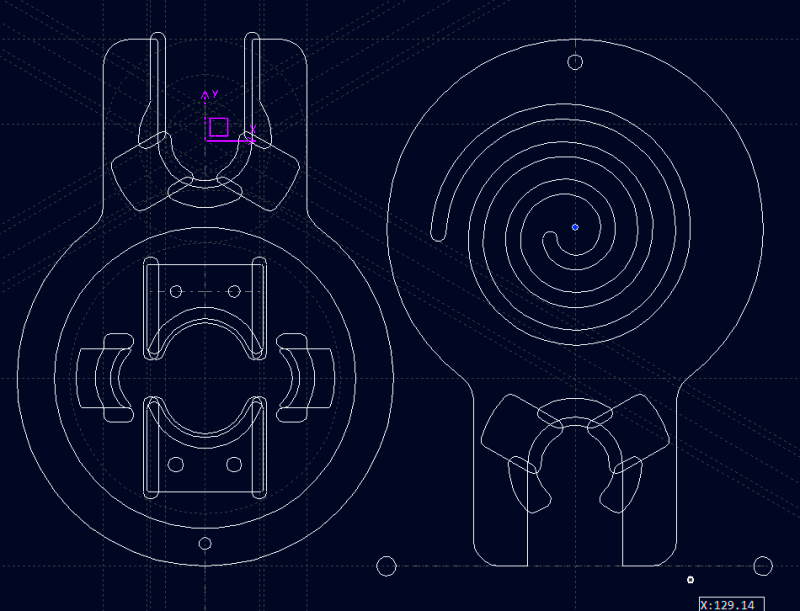

Nach vielen Stunden am Rechner für den Entwurf kam ich auf ein neues Klemmprinzip, abgeschaut vom Bohrfutter eines Akkuschraubers: Drei im 120°-Winkel angebrachte, bewegliche Klemmvorrichtungen würden - mittels eines Kabelbinders zusammengeführt - Duschstangen beliebigen Durchmessers festhalten.

Fertigung

Ich stieß auf vielfältige Schwierigkeiten in der Fertigung, verursacht hauptsächlich durch die teils sehr kleinen Komponenten, welche zudem auch noch Kerben für die Führung der Kabelbinder aufweisen mussten. Hinzu kam bei mir die Einsicht, dass Entwurf und Anfertigung leichtgängiger Passungen ohne merkliches Spiel für mich eine große Herausforderung sind und eine Menge erfolgloser Versuche benötigt, bis ich am Ziel bin.

Durch die Verwendung verschieden großer (2mm, 4mm) Fräser und Optimierung der Fräsreihenfolge konnte ich die Teile jedoch schließlich erfolgreich und in guter Qualität herstellen. Siehe dazu mein Artikel zum Thema Kleinteile Fräsen. Einzig die Spirale bereitet mir noch Kopfzerbrechen, denn auch in Acrylglas möchte sie dem Fräser am liebsten ausweichen. Dadurch sind ihre Kanten recht scharf.

Der Zusammenbau gestaltete sich zum Glück einfach - man benötigt nur eine Schraube und etwas Plastikklebstoff. Nur das Einfädeln des Kabelbinders will geübt sein.

Praxistest

Ich hatte diese Variante testweise für ein paar Monate in meiner Dusche. Da die Schraube nur verzinkt war, begann sie leider recht schnell, zu korrodieren. Merke: Edelstahl verwenden.

Ich hatte diese Variante testweise für ein paar Monate in meiner Dusche. Da die Schraube nur verzinkt war, begann sie leider recht schnell, zu korrodieren. Merke: Edelstahl verwenden.

Die Stabilität des Seifenbutlers ist weiter verbesserungswürdig. Der Kabelbinder lässt etwas Spiel, sodass mit wenig Kraftaufwand Neigungen von rund 10° gegenüber der Senkrechten der Duschstange möglich sind. Dabei knarzt es ganz schön zwischen Ober- und Unterteil. Da muss noch nachgebessert werden.

Außerdem würde ich den Klemmmechanismus gern wieder etwas vereinfachen.

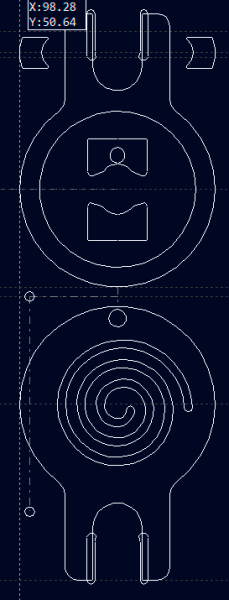

V9: Gegossenes Acrylglas, Seifenbutler abnehmbar

Juli 2023

Diese Weiterentwicklung hält Ober- und Unterschale vorn mit Magneten zusammen, welche sich unsichtbar im Material versenken lassen. Im Klemmbereich hinten befinden sich zwei Einsätze, die wie bei einer Schublade in eine passende Aussparung des Seifenbutler passen und ihn so zusammenhalten.

Ich habe mehrere Prototypen benötigt, bis ich die Binderführung soweit hatte, dass der Kabelbinder einfach hinten in den Seifenbutler gesteckt wird, er sich von selbst um die Duschstange legt und schließlich wieder zum Vorschein kommt, wo er dann zum Festzurren bereit liegt.

Dies ist das erste Design, was meine Anforderungen hinsichtlich Haltekraft und Einfachheit der Montage erfüllt. Leider ist die Fertigung komplex und die Toleranzen müssen eng gehalten werden, da der Seifenhalter entweder zu leicht aus der Klemmung herausrutscht oder aber durch zu enge Passungen kaum angebracht werden kann.

Soapbutler zip tie demonstration

V10: Verbessertes Fertigungsverfahren

August 2023

Mit ein paar Optimierungen entspricht diese Version der V9. Ich erreichte eine bessere Wiederholbarkeit in der Fertigung und kann Toleranzen für Passungen etwas großzügiger auslegen.

Mit diesem Design hole ich mir erste Rückmeldungen aus dem Bekanntenkreis. Einhellige Meinung: Kabelbinder wirken wie ein Provisorium und können den Kunden nicht zugemutet werden.

Also zurück ans Reißbrett.

V11: Stecksystem ‘L-Nase’ in HPL

August 2023

Ein weiterer Versuch in HPL, dieses Mal mit Vielzahnfräsern. Sie raspeln das Material eher als dass sie es schneiden und sind für die Bearbeitung abrasiver, faserreicher Materialien wie CFK/GFK ausgelegt. Die hohe Zähigkeit von HPL gepaart mit der schlechten Wärmeableitung jedoch lassen die Fräser nach nur zwei gefertigten Prototypen komplett stumpf werden. Also sind sie auch keine Lösung für effiziente Arbeit in HPL für mich.

Das Design ist wieder mehrteilig und erreicht die Klemmung im letzten Update über eine hinten montierte Schraube, die nach Zusammensetzen von Vorder- und Rückteil angezogen wird. Dadurch wird der Seifenhalter insgesamt länger, was ich vom Design her nicht optimal finde.

Die Fertigungsqualität hingegen habe ich inzwischen gut im Griff, finde ich. Die Schnitte sind sauber und auch die Qualität der Kanten ist sehr ansprechend.

Durch die schnelle Abnutzung der Fräser ist es für mich sehr schwer, in eine leichte Übermaßpassung für die Steckverbindung herzustellen. Allzu leicht geschieht es bei meinen Versuchen, dass der Fräser zu schnell an Durchmesser verliert und die Teile gar nicht oder nur mit roher Gewalt ineinander gesteckt werden können.

Vielleicht kann ich dieses Problem durch eine andere Passungsgeometrie lösen?

V12: Stecksystem ‘Brio’

September 2023

Hier verwende ich wieder Acrylglas, diesmal die extrudierte Variante. So sind die Dicketoleranzen gegenüber der gegossenen Variante sehr gering und meine Z-Nullpunkte sind stets passend. Dies ist prima für anzubringende Fasen, die endlich bei jedem Teil gleich breit ausfallen und dem Material eine hohe Wertigkeit verleihen.

Nun habe ich auch eine Lösung für die Spirale: Doppelseitige Bearbeitung. Dadurch steigt zwar der Aufwand für mich, allerdings verbringe ich lieber mehr Zeit an der Maschine, als mich später über mangelnde Qualität zu ärgern.

Mein Vorgehen: Ich fräse die Spirale fast ganz durch und lasse nur zarte

Mein Vorgehen: Ich fräse die Spirale fast ganz durch und lasse nur zarte 0.3mm stehen. Auf der Rückseite dann verwende ich den Fasenfräser und fahre die Spirale von innen nach außen ab. Zusätzlich sichere ich die Unterseite mit Klebeband, sodass mein Vakuumtisch die Spirale sicher halten kann und Schwingungen vermieden werden.

Das Design sieht ein Rändelrad vor, sodass die Klemmung ohne Werkzeug erfolgen kann. Da die Klemmung starke Zugkräfte auf die Verbinder ausüben und sie daher aus Stabilitätsgründen genau in der Achse der Duschstange positioniert sein müssen, habe ich auch hier ein leichtes Abkipp-Problem. Dieses verstärkt sich, je kleiner der Durchmesser der Duschstange ist.

Mit einer weiteren Variante konnte ich das Abkippen vermeiden, allerdings sind die Zapfen dann nicht mehr verdeckt. Dies wiederum hat zur Folge, dass dort jetzt Duschwasser eindringt und Rückstände hinterlassen kann.

Ich bin fast da. Trotzdem kann ich vielleicht noch etwas verbessern.

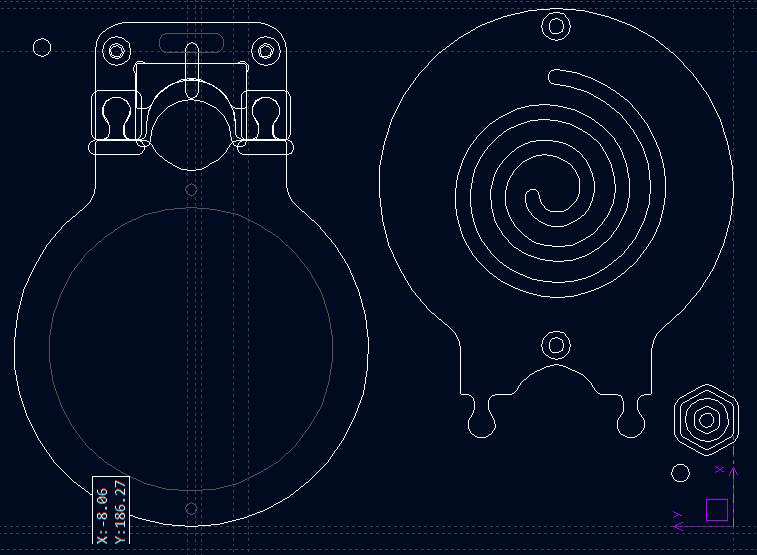

V13: Klemmautomatik und Nullserienfertigung

Oktober 2023

In Version 13 versuche ich, die Vorteile der vorgehenden Varianten V9-V12 zu bündeln und dabei die Nachteile (Abkippen, Kabelbinder, Montage mit Werkzeug, instabil) so gut wie möglich zu umgehen.

Neues Klemmkonzept

Ich verfolge daher noch ein neues Klemmkonzept. Ich möchte alle handelsüblichen Duschstangen bei der Montage berücksichtigen und muss daher zwischen 18mm und 25mm sicher klemmen. Aus den vorherigen Versionen ist mir ebenfalls klar geworden, dass zusätzlicher Druck von zentral hinter der Duschstange ausgeübt werden muss, um ein Abkippen des Seifenbutlers nach vorn zu verhindern.

Zusätzlich versuche ich, die Verriegelung um die Duschstange über eine Drehbewegung zu realisieren. Der Drehpunkt ist dabei die Mitte der Spirale, was drei weitere Schraubverbindungen am Umfang des Seifenbutlers erforderlich macht. Mit V13.9 schaffe ich endlich den Durchbruch.

Eine Klemmautomatik wird durch das Zusammenschieben von Ober- und Unterschale betätigt, sodass der Seifenbutler sich dem Durchmesser der Duschstange stufenlos anpasst. Die Arretierung findet über ein Rändelrad an der Unterseite statt, wo eine schiefe Ebene am Fanghaken unbeabsichtigtes Öffnen verhindert.

Fertigung

Dieses Design ist unglücklicherweise sehr komplex. Es besteht aus fünf Komponenten aus Acrylglas, fünf Schrauben und einer Rändelschraube mit Federring, deren Zusammenbau etwas Zeit in Anspruch nimmt.

Die Arbeit an der CNC beträgt über 10 Minuten pro Teil, was doch recht üppig ausfällt. Zudem habe ich einiges an Verbrauchsmaterial durch die erforderliche Werkstückniederhaltung.

Dennoch: Die Fertigungsqualität ist so hoch wie nie zuvor und der Seifenbutler ist jetzt kinderleicht und ohne Werkzeug binnen kurzer Zeit anzubringen.

Fazit

Januar 2024

Wenn ich meine CAD-Dateien so durchsehe, dann habe ich in der Summe bis jetzt 42 Versionen meines Seifenhalters geplant, aufgeteilt in 13 teils sehr unterschiedliche Designs. 21 dieser Versionen haben es am Ende auch wirklich auf die CNC geschafft und 5 von ihnen sind wiederum in einer größeren Stückzahl als 3 hergestellt worden.

Ich habe vier Seifenbutler zwecks Dauertest in meiner Dusche und inzwischen werden sie von der ganzen Familie benutzt.

Die Anzahl Stunden, die ich mit dem Thema bis jetzt verbracht habe, kann ich gar nicht seriös zählen - es waren aber echt viele. Ich habe eine Menge über Materialien und ihre Eignung für verschiedene Teilegeometrien, Aufnahme von Kräften, ihre Bearbeitbarkeit und dafür notwendige Schnittwerte an meiner Maschine gelernt. Und auch, dass es sich lohnt, Dinge mit Biss auch über lange Zeit weiterzuverfolgen. Vielleicht nicht monetär, doch auf jeden Fall für mich als Mensch.

Ich möchte auch gar nicht ausschließen, weitere Optimierungen am Seifenbutler vorzunehmen - erst einmal will ich in naher Zukunft aber schauen, ob er als Nischenprodukt markttauglich ist.

-

Einen tieferen Einstieg zu den Herausforderungen bei Bearbeitung von HPL gebe ich in diesem Blogbeitrag. ↩

-

Wie man an den CAD-Bildern ab hier erkennen kann, bin ich mit meiner Zeichensoftware umgestiegen (von FreeCAD nach CADasCAM). Für 2D-Zeichnungen ist es trotz einiger Nachteile leichter zu bedienen und ich komme schneller zu Ergebnissen. Ein großer Wermutstropfen: CADasCAM ist nicht quelloffen 😥. ↩