CNC Tuning #2

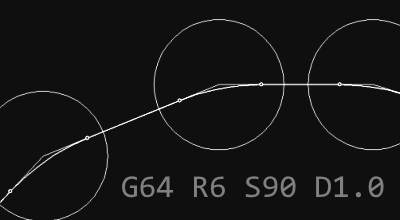

Dies ist der zweite Teil meiner Reihe über die Optimierung der Fertigungszeit auf CNC-Fräsmaschinen. Er konzentriert sich auf die kinematischen Maschinenparameter für den Gravurbetrieb.

Schritt 2: Tuning der kinematischen Parameter der CNC

Die theoretischen Grundlagen habe ich im Artikel zur CNC-Steuerungskonfiguration ausführlich erläutert. Meine Probleme damit und zugehörige Lösungen habe ich nach vielen Tests und Rücksprache mit dem Hersteller im Fazit zu einem Jahr CNC-Betrieb festgehalten. Die folgenden Abschnitte wenden die obigen Erkenntnisse auf eine Demonstrationsmaschine an, die ich mir habe leihen können.

Verfahrgeschwindigkeit im Eilgang

Für die Demomaschine konnte ich die Geschwindigkeit im Eilgang von den vorgeschlagenen Fxy = 4m/min und Fz = 2.4m/min auf Fxy = 12m/min und Fz = 4.8m/min erhöhen. Setze ich alle drei Achsen gleichzeitig in Bewegung, erhalte ich durch Steigung der Kugelgewindespindeln und Mikroschrittkonfiguration (8 pro Vollschritt) der Motoren eine kombinierte Schrittfrequenz von 96kHz, was unter der maximalen Schrittfrequenz von 125kHz der Steuerung liegt.

Beschleunigung im Eilgang

Die Herstellerangaben empfehlen hier aXY = 300mm/s² und aZ = 200mm/s².

Ich habe die Beschleunigung in mehreren Schritten hochgesetzt und bin in einer ersten Runde bei aXY = 1000mm/s² und aZ = 400mm/s² gelandet. Diese Werte sind für diese kleine und leichte Maschine mit nur 30x45x14cm Verfahrweg nach meiner Erfahrung für den Normalbetrieb ohne Weiteres möglich. Sie erhöhen die Fertigungsgeschwindigkeit stark, denn jeder Richtungswechsel, auch die im Materialeingriff bei G01, G02, G03, werden nun um Faktor 3 bzw. 2.5 schneller ausgeführt.

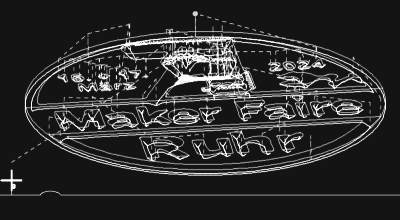

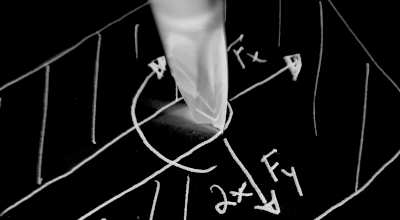

So habe ich die Maschine oft betrieben und auch auf der Messe bin ich mit diesen Werten stabil und sicher gefahren. Das folgende Video zeigt die Fräse im Gravurbetrieb mit den angegebenen Werten.

Danach jedoch wollte ich wissen, wie weit ich es treiben kann. Getreu dem vorher beschriebenen Motto

“Wer die Grenze nicht überschreitet, weiß nicht, wo sie liegt”

habe ich erst einmal geprüft, wie sich massive Schrittverluste bei dieser Maschine anhören. Also habe ich eine Achse mit einem Holzbalken blockiert und bin vorsichtig dagegen gefahren:

Massive step loss soundcheck

Das deutlich vernehmbare Rattern entsteht wenn der Motorhochlauf zwar klappt, in Richtung Zielgeschwindigkeit aber diverse Vollschritte verloren gehen. Wird der Rotor bereits bei Anlauf des Motors “verloren”, so fiept der Motor nur noch, ohne die Achse überhaupt in Bewegung zu setzen. Verliert der Motor nur wenige Schritte, befindet sich aber auf Zielgeschwindigkeit, so gibt es einen rauen und unter Umständen kratzenden Ton.

Ich habe für das Experiment die X-Achse gewählt, weil sie sich am einfachsten blockieren lässt. Des Weiteren habe ich sie in X+-Richtung blockiert. Begründung: diese Maschine besitzt kein professionelles Festlager zur Aufnahme von Druck- und Zugkräften der Kugelumlaufspindel. Stattdessen werden Druckkräfte in Richtung Schrittmotor sicher von einem auf der Spindel montierten Flansch abgefangen, der gegen in der Portalwange befindliche Kugellager drückt.

Zugkräfte hingegen werden hauptsächlich von den Motorlagern aufgenommen - da wollte ich kein Risiko eingehen. Nun ist also das Geräusch bei plötzlichem und ruckartigen Schrittverlust bekannt - das Übertakten kann beginnen!

Meine Vorgehensweise:

- Die Beschleunigung einer Achse der Maschine verdoppeln

- Die betreffende Achse umher joggen, dabei auf merkwürdige Geräusche achten und die Achsbewegung beobachten

- Vorige Schritte wiederholen, bis massive Schrittverluste auftreten

- Beschleunigung auf den Mittelwert zwischen “klappt” und “klappt nicht” zurückfahren

- Den vorigen Schritt solange wiederholen, bis die Maschine sauber fährt

- Alle Schritte auch für die anderen Achsen durchführen

So bin ich schließlich bei für eine solche Hobbymaschine unglaublichen aXY = 4000mm/s², aZ = 1600mm/s² gelandet. Dies liegt nun eine Größenordnung über den empfohlenen Werten.

Die kleine Fräse scheint auch hier stabil zu laufen und die gefertigten Gravuren sehen gut aus. Allerdings konnte ich mir nicht vorstellen, dass ich Schrittmotoren, Treiberstufen und Netzteil noch innerhalb ihrer Spezifikation betreibe. Daher habe ich gemessen.

Elektrische Messwerte

Das Netzteil ist mit 3.7A bei 36V angegeben. Ich darf diesen Wert also in der Summe weder im Eilgang G00 noch im Materialeingriff dauerhaft überschreiten. Wie oben erklärt, ist der Eilgang im Gravurbetrieb durch die geringeren Fräskräfte maßgeblich, sodass ich besonderes Augenmerk auf das Verfahren mehrerer Achsen gleichzeitig legen muss.

Die Motoren können je einen Dauerstrom von 3.0A verkraften, limitieren mir hier also nichts. In den elektrischen Tests schaue ich lediglich, ob ich mit der Energieaufnahme des Systems im Rahmen bleibe.

Messaufbau

Ich schließe das aus diesem Artikel bekannte Multimeter direkt am Ausgang des Netzteils an und nehme Spannung und Strom auf. Für das Experiment simuliere ich die Fertigung der oben im Video verlinkten Gravur und führe in zwei Durchläufen zuerst eine zeitlich grob aufgelöste Leistungsfaktoranalyse (2Hz) durch, gefolgt von einer fein aufgelösten Stromermittlung mit 20kHz.

Ergebnisse

Im obigen Bild sind Spannung, Strom, Wirk- und Blindleistung aufgetragen. Zu erkennen ist, dass die Blindleistung (grün) immer dann kurze Spitzen zeigt, wenn mehrere Achsen gleichzeitig in den Eilgang beschleunigen. Die Leistungsaufnahme einer Achse im Eingriff G01/G02/G03, blau beträgt im Schnitt etwa 45W und ist ähnlich hoch wie bei der Konstantfahrt im Eilgang.

Das Netzteil ist in der Lage, die Spannung (orange) ziemlich konstant zu halten und knickt selbst unter Volllast nur um knapp 0.2V ein. Einzig der Stromwert sah mir etwas zu glatt aus. Ich vermutete an dieser Stelle, dass die zeitliche Auflösung zu gering ist und beschloss, das Experiment mit Konzentration auf den Strom zu wiederholen.

Und tatsächlich. Die höhere zeitliche Auflösung zeigt, dass die Stromaufnahme bei Beschleunigung mehrerer Achsen Spitzen zeigt, die über den bereits bekannten Werten liegt.

Hier stechen Bewegungen auf der Y-Achse, welche das gesamte Portal in Bewegung setzen muss, besonders heraus. Und zwar genau dann, wenn die anderen Achsen noch in Bewegung sind oder gerade gehalten haben. Dies hängt mit den Schrittmotortreibern zusammen. Sie betreiben die Motoren nämlich noch etwa 0.5s nach Anhalten bei vollem Strom weiter. Die dadurch entstehende Überlagerung lässt die Spitzen noch dramatischer aussehen.

Benchmark Spitzenlast

Na dann treiben wir es mal auf die Spitze mit einem Beschleunigungs-Benchmark. Wird das Netzteil auch bei voller Last unter Beschleunigung aller Motoren gleichzeitig die Ausgangsspannung halten können?

Na dann treiben wir es mal auf die Spitze mit einem Beschleunigungs-Benchmark. Wird das Netzteil auch bei voller Last unter Beschleunigung aller Motoren gleichzeitig die Ausgangsspannung halten können?

Um dies zu testen, habe ich einen G-Code geschrieben, der alle Achsen gleichzeitig auf Höchstgeschwindigkeit beschleunigen und dann wieder abbremsen lässt. Anschließend wird unter gleichen Bedingungen zum Ausgangspunkt zurückgefahren und das Ganze wiederholt.

Auf diese Weise kann ich herausfinden, ob das Netzteil genügend Reserven hat, um Lastspitzen abzufangen und gleichzeitig schauen, ob die Motoren bereits im größeren Maße Schritte verlieren. Im Mittel liegt hier die aufgebrachte Leistung bei 95W und die Versorgungsspannung sinkt um 0.28V auf 35.72V ab. Dabei muss das Netzteil in der Spitze 5.14A abgeben, was knapp 40% über Nennstrom liegt.

Benchmark

Hört man ganz genau hin, so klingt die Maschine direkt zu Beginn des Benchmarks etwas rau, fängt sich dann aber. So können auch Schrittverluste klingen. Es ist daher sehr wichtig, die Maschine mit allen Sinnen zu überwachen.

Mechanische Prüfung

Nun zur letzten Prüfung: Ich gebe beim Eilgang-Benchmark zusätzlich Last auf die Achsen, indem ich während des Programmablaufes mit meinem Arm an der jeweiligen Achse ziehe. Die Achsen Z und X laufen stabil weiter. Bei der Portalachse Y merke ich jedoch, dass die Maschine nun anders klingt. Irgendwie rau, als würde man mit mit einer Raspel leicht über eine Holzplatte ziehen.

Lege ich eine große Last an, so fährt der Schrittmotor auf dieser Achse nicht mal mehr an, sondern fiept nur noch. Er kann den Pulsen der Endstufe nicht mehr folgen. Ich reduziere nun also die Beschleunigung schrittweise, bis der Motor die Portalachse auch unter mittlerer Last wiederholbar und ohne hörbare Schrittverluste beschleunigen kann. Hier lande ich am Ende bei immer noch flinken [aX = 4000mm/s² aY = 3200mm/s² aZ = 1600mm/s²].

In einem letzten Schritt führe ich nach fünfmaliger Wiederholung des Benchmarks eine weitere Referenzfahrt durch und schaue mir die Logs der Steuersoftware an. Alle Achsen sind nun unauffällig hinsichtlich Schrittverlusten.

Appelle zum CNC-Tuning

Bitte geht beim Tuning eurer Maschine behutsam vor. Lernt sie richtig kennen, bevor ihr damit beginnt. Hört genau hin und optimiert Achse für Achse nacheinander. Nehmt euch Zeit für Tests, Prüfungen und Experimente.

Selbst wenn ihr eine sehr ähnliche Maschine wie meine besitzt, machen andere Abmessungen bereits einen riesigen Unterschied hinsichtlich Steifigkeit und damit auch möglicher Verfahrgeschwindigkeit bzw. Beschleunigung. Sogar Wartungszustand, leichtgängigere Wellen, andere Führungen o.Ä. können dazu führen, dass ihr am Ende mit anderen Werten fahrt als ich.

Es wird kein Profi-Equipment benötigt, um die Grenzen der Maschine auszuloten. Nicht einmal eine Messuhr, da Schrittverluste auch mit Hilfe der Referenzschalter hinreichend genau bestimmt werden können.

Alles was ich durch die elektrischen Messungen oben festgestellt habe, ist, dass der Hersteller bei der Auslegung der Maschine sauber gearbeitet hat und keine Komponente unterdimensioniert ist. Im Gegenteil, diese Maschine ist für die Übertaktung bestens geeignet.

Und nun weiter zum letzten Teil 3: Pfadinterpreter optimieren.