CNC Teil 4.1 - Konfiguration

Dies ist Teil 4.1 meiner Reihe über Portalfräsmaschinen. Er hängt eng zusammen mit Teil4, konzentriert sich aber auf die korrekte Einstellung meiner Steuersoftware für die Fräse.

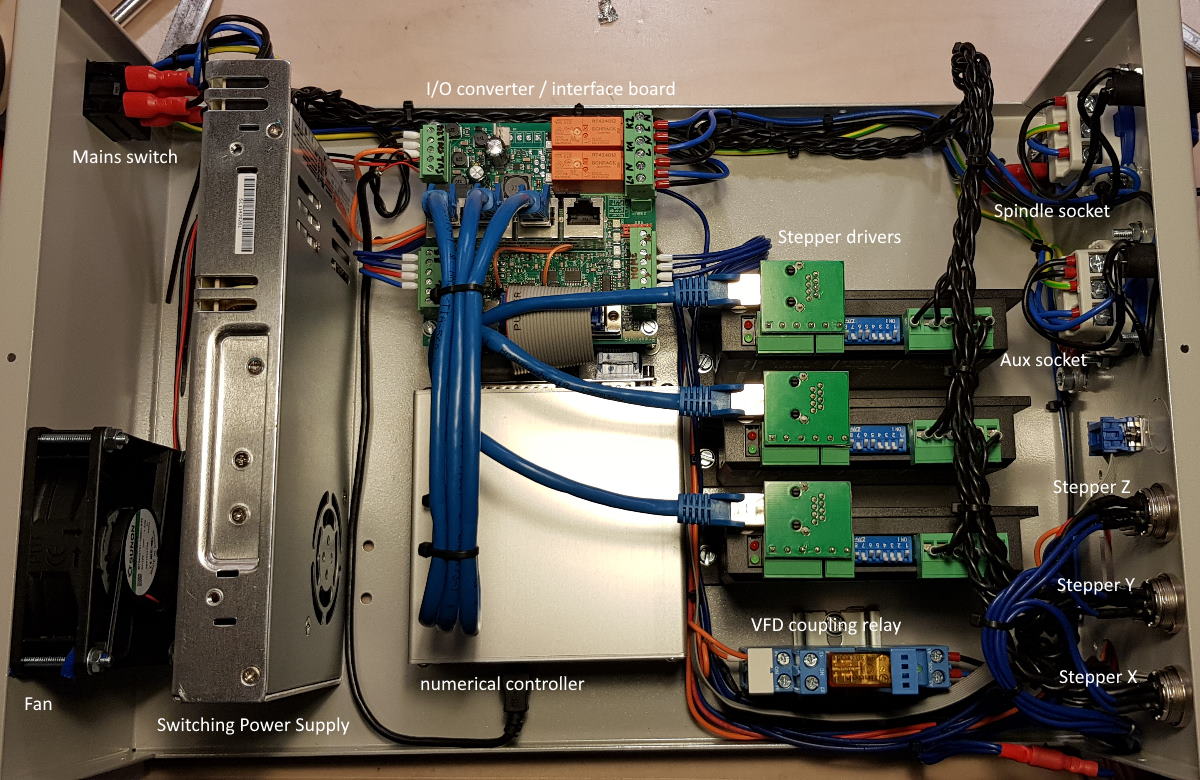

Hardware

- EdingCnc V5A-4E Prozessorboard oder ähnlich

- Interface Advanced PRO Breakout board oder ähnlich

- Adapter Board falls nötig zum Verbinden von Prozessor- und Breakout board

Diese Komponenten sind notwendig, um die von der CNC-Software erzeugten Befehle in Signale der physischen Welt zu übersetzen, die mit Materie interagieren können. Die Breakout-Platine wird vom CNC-Prozessor gesteuert und bietet Relaisausgänge für die Oberfräse und meinen Staubabscheider, so dass ich sie über den Laptop einschalten kann. Es gibt auch analoge Spannungsausgänge, z.B. zur Steuerung der Spindeldrehzahl, und mehrere Eingänge, z.B. zum Ablesen des Referenzschalterstatus und zur Rückmeldung von Ereignissen an die CNC-Software.

Natürlich gibt es viele Hersteller für diese Schaltkreise. Ich verwende das oben genannte Ökosystem, so dass ich nur für dieses sprechen kann. Die zugrundeliegende Technologie ist stets ähnlich oder sogar identisch, und obwohl Sie vielleicht eine andere Benutzeroberfläche oder einen anderen Kommunikationskanal wie USB haben, wird Ihre Software wahrscheinlich ähnliche Einstellungen bieten.

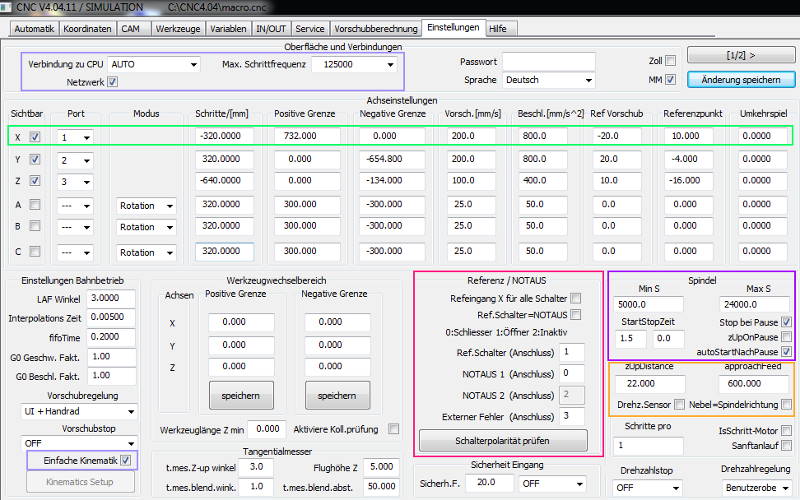

Setup Bildschirm 1

Kinematik

Wie bereits ausführlich in diesem Beitrag beschrieben, zeigt der grüne Rahmen die Kinematikeinstellungen. Ein negatives Vorzeichen in Schritte/[mm] bedeutet, dass die Richtung des Schrittmotors invertiert ist. Zu beachten ist, dass das Feld “Umkehrspiel” 0 bleiben kann, wenn Kugelumlaufspindeln verwendet werden. Ich verwende einfache Kinematik, da ich keine Drehachse besitze. Also ist das Koordinatensystem kartesisch.

Referenz / Notaus

Dieser Abschnitt steuert, wie die Software die Signalpegel für die Eingangsschalter auf der Schnittstellenkarte interpretiert. Obwohl ich sicher bin, dass ich alle Eingänge “normal geschlossen” verdrahtet habe, um einen unentdeckten Kabelbruch zu vermeiden, musste ich den Eingang für den Notschalter invertieren.

Spindel

Diese Einstellungen sind sehr spezifisch für die Maschine, die Sie verwenden. Ich wollte, dass die Spindel anhält, wenn ich einen Auftrag unterbreche, und dass sie automatisch wieder anläuft, bevor ich den Auftrag fortsetze.

Der Parameter ApproachFeed ist ein wenig verwirrend, weil der Standardwert hier sehr niedrig ist. Seine Bedeutung ist die folgende: Er gibt den Vorschub der Z-Achse nach unten an, wenn ein Auftrag angehalten und die Z-Achse zuvor aufwärts bewegt wurde. Wenn Sie den Auftrag fortsetzen, wird die Z-Achse mit diesem Vorschub abgesenkt, und wenn die Zieltiefe erreicht ist, wird der Auftrag normal fortgesetzt. Ich habe 600mm/min als einen Wert eingegeben, den die meisten Schaftfräser bewältigen können sollten.

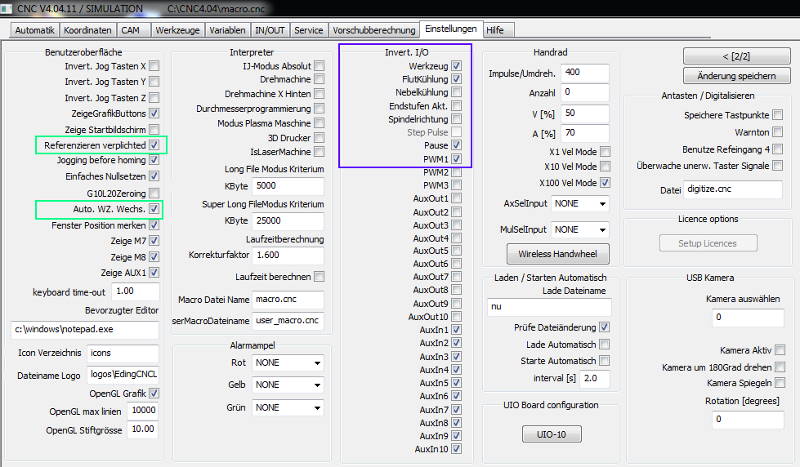

Setup Bildschirm 2

Viele Einstellungen hier lasse ich (vorerst) bei ihren Standardwerten. Auf meine Anpassungen gehe ich weiter unten ein.

Benutzeroberfläche

Ich wollte, dass das Referenzieren der Maschine Pflicht ist, bevor ich einen Auftrag laden oder die Achsen der Maschine im Eilgang verfahren kann. Außerdem musste ich “automatischer Werkzeugwechsel” anwählen, obwohl ich keinen Werkzeugwechsler habe: sonst würde mein Makro für den manuellen Werkzeugwechsel nicht aufgerufen werden.

Schnittstelle E/A

Um die Hardware-Einstellungen des Breakout-Boards zu berücksichtigen, musste ich einige Software-Ausgänge invertieren. Wenn ich z.B. PWM1 nicht invertiert hätte, würde die Spindel mit voller Drehzahl starten, obwohl ich nur 5000rpm wollte und umgekehrt. Dies liegt an teils unterschiedlicher Interpretation der Logikpegel, welche als “open collector” oder auch “open emitter” ausgelegt sein können.

Variablen-Bildschirm

Parkposition G28 / G30

Ich stelle meine Parkpositionen so ein, dass ich effizient arbeiten kann. Einer dieser Befehle bewirkt, dass die Achsen auf den XY-Nullpunkt meines Anschlags fahren, den ich auch in CAM zum Werkstück-Nullpunkt mache, so dass das Einnullen wirklich einfach wird.

Die andere Parkposition wird auf einen Punkt gesetzt, an dem die Referenzschalter aller drei Achsen ganz nah sind, so dass das Referenzieren der Maschine nach dem Hochfahren sehr schnell abläuft.

Überwachung der Variablen

Schauen wir uns das Überwachungsfenster an. Hier können Sie eine Variable aus dem Interpreterbereich der RS274 NGCeingeben und sich deren aktuelle Werte anzeigen lassen. Dies ist praktisch, wenn Sie Makros debuggen oder einfach nur interne Parameter wie die gemessene Werkzeuglänge, die Lage des aktuellen Z-Nullpunkts etc. ablesen wollen.